圓錐破的產品粒度如何調(diào)整,這四個影響因素(sù)有要了解!

影圓錐破產品粒度的(de)因素(sù):1、衝程對粒度(dù);2、給料方(fāng)式;3、腔型;4、生產線工藝;選用合適的圓錐破碎機衝程,選用適當的給料方式,選擇優化的破碎腔型在閉合石生(shēng)產線中破碎(suì)石(shí)料,產品粒度(dù)得到(dào)。詳細解答

詳細解(jiě)答

建築行業對石料的產品粒度要求比礦山(shān)行業高,是在混凝土骨料(liào)中,針片狀(zhuàng)的增加會(huì)導致建(jiàn)築整體抗壓強(qiáng)度下(xià)降,並增加建築過程中的(de)水泥消(xiāo)耗量。那對於圓錐破而言,影響其產品粒度的因素有哪些呢?

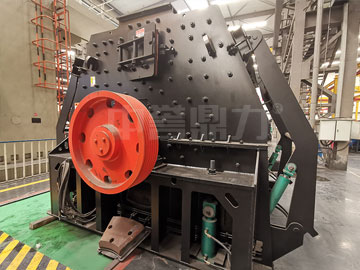

1、衝程對粒度的影響

衝程就是圓錐破碎(suì)機鬆邊排放口至緊(jǐn)邊排放口的距離。為(wéi)便於說(shuō)明,用單缸液壓圓錐破機2種(zhǒng)不(bú)同衝程(chéng),破(pò)碎相同的石料(liào),生產出來的成(chéng)品(pǐn)料進行比較。

數據表明:衝程對產品粒度是有影響的。在圓錐破碎機中衝程的大小(xiǎo)取決(jué)於(yú)偏(piān)心角度。單缸液壓(yā)圓錐破機可以(yǐ)根據實際使用需求來調整合適的偏心角度。其辦法是偏心角度用一個帶有多(duō)個鍵槽的偏心銅套和偏心套組成,通過旋轉偏心銅套(tào)對應不同的鍵槽(cáo)組成不同的偏心角度,這樣(yàng)可得到18mm,25mm,32mm多個衝程(具體以各個生產廠(chǎng)家為準,這裏僅供參考)。這樣根據礦石不同性質(zhì),配合適(shì)當的衝程,就能提高產品粒度(dù)。

2、給料方式對粒度的影響

均勻的圓周給料不僅能提高(gāo)產品粒度和處理量,而(ér)且能使(shǐ)破碎壁、軋(zhá)臼壁均(jun1)勻磨損,延長使用壽命。

在實際使用中,通(tōng)過分(fèn)料盤實現均(jun1)勻的圓周給(gěi)料,要(yào)適當調整給(gěi)料鬥與分(fèn)料盤之間的高度。當高度太(tài)高時,石料隻有一小部分經過(guò)分料盤,這樣(yàng)無法實現均勻(yún)的圓周給料(liào)。當高度太低時,石料容(róng)易產生堵塞,處理(lǐ)量。另(lìng)外單缸液壓圓錐(zhuī)式破碎機在充滿給礦的情況下,既可以發揮破碎機的能力(lì),又可以提高產品粒(lì)度。

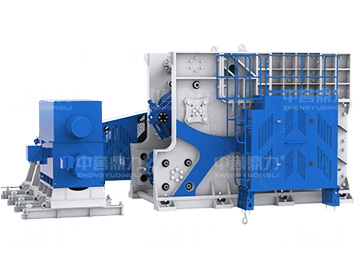

3、腔型對粒度的(de)影響

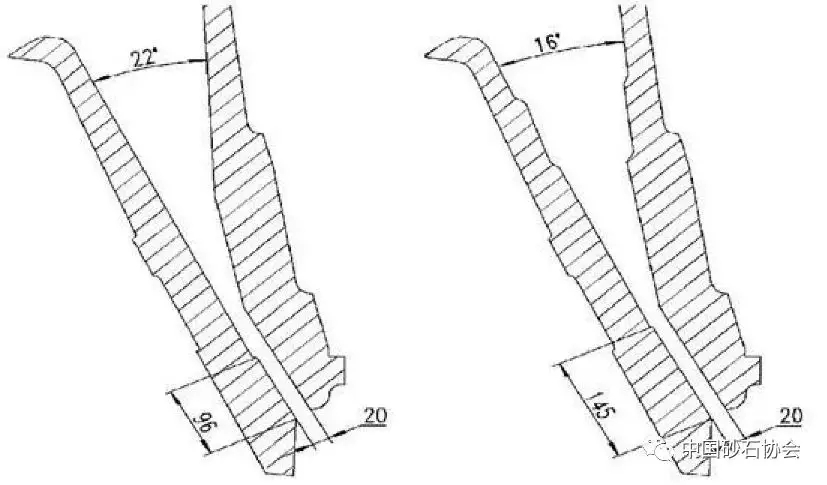

單(dān)缸液壓圓錐破機在使用中分別使用了由下圖所示的兩種腔型,根據(jù)現(xiàn)場使用情況反饋,使用改進後破碎腔不僅大大提高了產品(pǐn)粒度,還提高了破碎機通過量。分析其原因如下:

破碎腔型(左為改進前,右為改(gǎi)進後)

1)平行區加長

平行區由原先的(de)96mm變為現在的145mm,使石料在平行區內(nèi)受動錐破碎次數由原來的(de)1-2次增加到現在的2-3次。破碎次數越多,得到的產品粒度越好。

2)上(shàng)半部破(pò)碎腔呈階梯狀

改進後破碎腔齧角由22°變(biàn)為16°,齧角的減小可以夾住較大的石料,防(fáng)止破碎時石料往上跳,這樣破碎(suì)腔(qiāng)中石料填(tián)充率提(tí)高,這就形成層壓破碎,減少產品石料針片狀含量,提高產品粒度。理論上,如果齧合角過大,礦石在破(pò)碎腔內容易打(dǎ)滑,使生產能力,同(tóng)時增加了襯板的磨損和電能消耗;如果齧(niè)合角過(guò)小(xiǎo),將導致破碎腔過小(xiǎo),容納的礦石量相對減小,對產量造成影(yǐng)響,同時會增加設(shè)備的製造費用和機器的高度。

4、生產線對粒度的影響

生產線有開放式和閉合式兩種布(bù)置(zhì)方式,開放式生產線就是從粗碎到中碎到細碎,沒有回料;而閉合式生產線從粗碎到中碎(suì)到細碎,是(shì)有些產品篩分後回(huí)料,進行二次破碎(suì)。

實驗表明,閉合式(shì)生產線所生產的產品粒度占比遠(yuǎn)遠高於開放式生產線。分析原因是增加多次破碎,能夠產生的形狀,是細料產(chǎn)品更突出。

綜上所述(shù),通過現場使用情況反饋,選用合適(shì)的圓錐破碎機衝程,選用適(shì)當的給料方式,選擇(zé)優化的破碎腔型在閉合石生產線中破碎石料,產品粒度得到。